为了实现数控编程,数控机床规定了机床坐标系原点、机床点和编程原点,通过返回点操作来建立机床坐标系,使机床的机械坐标值为X=0、Z= 0.在出现:关机后重新接通电源、机床急停解除后、机床超程报警解除后,三种情况时,必须执行返回点的操作。

数控加工主要依赖于数控编程,而数控编程则首先应解决好编程坐标系的确立问题。虽然数控系统能提供相应代码来设立机床坐标系,但目前绝大多数NC编程都是针对具体的数控系统而言,方法各异,有时甚至很繁琐。如把工件坐标系设定在工件的某一点,须考虑工件的装夹及对刀易于实现。编程时首先要设定工件坐标系,在此坐标基础上进行编程,再折算图样上的名义值,而坐标系设定不一,则编程尺寸变化很大,无法与图样名义值相符,所编写的程序也就不同。最后到机床上加工时,不同的程序也就用不同的对刀方法实现。这些都给操作带来不便,本文根据车床坐标系变换和对刀的实现手段这两大算法,探索出一种面造资源,提高系统的经济效益和反应灵活性。在系统管理层可以动态地重构供应链模型,并且很好地实现整体的信息集成。在中介代理层的帮助之下,敏捷制造单元可以动态地改变单元的资源结构或是通过与其他敏捷单元的协同完成任务。系统中的敏捷制造单元是充分自治的,它们可以自主决定本单元的生产计划,它与上级之间并没有严格的控制与被控制关系,系统管理层的控制器只起建议、监督和宏观组织作用。

基于MAS的敏捷供应链框架结构具有以下特点:1)系统具有可重用、可重组和可伸缩(Reusable,ReconfigurableScalable-RRS)的特点。2)系统中介代理层可以有效地实现节点间的松散耦合,降低网络的通信负载。3)系统具有较强的健壮性。系统中绝大多数功能结点都具备独立自主地作出局部决策的能力。

本文研究了敏捷制造模式下的企业内部供应链系统,系统分析了敏捷供应链管理的内涵和实质,通过MAS为搭建企业内部供应链系统指出了一条途径。

今后还需要在基于MAS的集成机制研究方面作进一步的研究,如Legacy系统的封装和重组,以及系统安全性(如代理的相互认证与授权、消息加密、签名与验证)的研究。

在数控加工过程中,对操作者而言,最易出现误差的因素主要是程序编制中的误差和对刀误差。一般情况下,用户为了编程方便要建立工件坐标系,可以使用G92或G54等指令设置来建立,G92是工件坐标系设定指令,通过设定刀具起点(对刀点)相对于坐标原点到起点的相对位置建立工件坐标系,G92设置坐标系与机床坐标系无关。G54是预定的工件坐标系,它与机床坐标系有关。目前绝大多数机床数控系统均提供这两种面向数控系统的操作模式。

使用G92方法建立工件坐标系,有一个对刀过程,即使用G92在每次工作前或故障后,或更换加工不同的零件,需重新对刀来设置G92值,并且刀具只能在G92对刀点处起刀,加工后也必须返回到起刀点处才能重复加工。使用G54坐标系,虽可以在任意点起刀,也可以返回到任意点(工艺所允许的点)但存在一个把对好的G54(包括G55G59)各点值,输入到计算机中,每把刀(每个工序)对应一个值,数控系统上电后默认的是G54值,极容易出错,须在编程时格外注意。

数控车床加工时往往有多把刀具,需建立一基准刀,其余各刀均以此为基准,依次对刀产生各刀的刀具补偿值。如出现基准刀具损坏,则所有各刀的刀具补偿值均发生改变,须全部重新对刀方可使用,增加操作工作量。

数控加工编程是以所建立的工件坐标系为基准进行,零件图样尺寸要折算到工件坐标系中,也可以选其它方法,但都有一个折算关系,很难直接按零件图样上的名义值来编程。

为了实现零件加工程序的编程值与零件图样上的名义值相符,减少对刀过程,避免由于基准刀具故障而带来的诸多不便,需要一种面向用户而不是数控系统的操作模式,拟采用坐标系变换,寻求的这种面向用户的操作模式就是车床坐标系变换和对刀的实现手段这两大算法。在此基础上再针对语言格式和操作模式就可实现实质加工。

由于现实中编程原点与绝对零点(即车加工平面的坐标原点或机床点)是不重合的,为了实行零件加工程序的编程值与零件图样上的名义值相符,采用坐标系变换,它是线性的,满足迭加原理。

背景坐标系设夕为编程坐标系零点,它相对于绝对零点O的位置仅与r有景坐标系。设有一点(零件加工平面上)M在XOZ中为r,在X'Of中为/,则有:/=r(矢量)Z'坐标系选取要合适,满足零件所需加工平面全部落入有界平面n内。构造r的目的是为了使零件加工程序编程后与零件图样的名义值相符。这样程序仅仅为勾勒出零件形状,而与零件实际尺寸无关,靠刀具(刀尖)移动来实现,通过返回点建立背景坐标系。

X,'中完成)见)= +zrk,其零件的名义值在勺矢量为/=x,+z,k,其中x,z'值即在对刀过程中数控系统上显示的当前坐标值。

刀具(刀尖)坐标系而这两个值,就是所需的刀具偏置值,并将其存入计算机中,即用显示值减去该把刀所碰到零件的点的名义值。

合并rp=r‘一rj和r’=r一ro两式rp=r―r―rj这就是车床坐标系变换公式。

有一个零件,A点在图样上名义值为x= 200即为rp值。

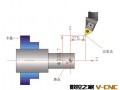

图样名义值与背景坐标系关系系X,把某把刀(J01)的刀尖对到A点,此时计算机屏幕232.399,此值即为r,则根据车床坐标系变换公式rj=/一rp一432.399,并将此值存储在计算机中作为该把刀的偏置值(J0101)。

确定一个换刀点M此点在背景坐标系X,'中的坐标值为x=80z =―109(换刀点M应保证不存在刀具干涉为宜)。

T0101(换1号刀并调1号刀补)刀具(尖)移动到M点,工件坐标系显示为(r/=这样就建立了刀具(尖)在XjOrYr中的坐标变换,可以进行名义值编写的程序,并可使刀具在任意点起刀(避免刀具干涉为宜),也可以在任意点换刀。

在运用上述公式时,r和r都易实现,前者是在点位置重新定义坐标系,后者是在回点求得。rr的实现是面向用户的第二大算法之一,即对刀实现手段。靠人根据计算值输入到计算机的偏置表中。

软实现:即不移动伺服轴,但一定要取消上一把刀的rr,再将当前的rr调入。此最大的优点是节省时间。它在每进行一次rr变换时,都能在背景坐标系X'O'Z'中建立一个与之相适应的刀具(尖)坐标系。

硬实现:即通过移动伺服轴,用当前位置来适应背景坐标系XZZ'的位置,它也可以进行rr变换,但rr不是独立的(有基准),靠移动来找它在背景坐标系的位置,是单坐标系统,延长加工时间,有进刀补和退刀补的问题。

在上例中,如用第二把刀(702)的刀尖对到A点,此时计算机屏幕上显示:x=―129.096z=―202399,此值即为新的rZ则根据车床坐标系变换公式rr计算m 096,z=―402399,并将此值存储在计算机中作为该把刀的偏置M此点在背景坐标系X' O'Z'中的坐标值为x应保证不存在刀具干涉为宜)。

多把刀具坐标变换关系T0202(换1号刀并调1号刀补)刀具移动到M点,工件坐标系显示为(rn=rm很明显在同一个换刀点建立了新的与之相适应的刀具(尖)坐标系(N点),而且是在同一个背景坐标系XrOrYr下变换有相同的基准。是软实现即不移动伺服轴,节省了时间。

如要硬实现,必须保证N点与M点重合,则伺服轴将移动m―rri可以看出,能进行rr变换,但rr不是独立的(有基准),靠移动来找它在背景坐标系的位置。

最后,在理解车床坐标系变换和对刀实现的基础上,再用具体的数控语言,结合工艺,编程加工。

说明零件的加工尺寸的实现是由一系列的坐标变换迭加而成,而且有相同的零点,即机床点。

每一把刀都独立对刀而得到刀具偏置值(相同的方法),如某把刀损坏,则只需更改该把刀(重求)可继续加工,不影响其它刀具。

如有人为原因修改数控系统坐标值,只须执行返回点操作后,重新建立背景坐标系X'OZZ就可恢复所有刀具(尖)坐标变换rr,不需重新对刀。

零件尺寸的最终实现可以通过修改刀尖坐标变换rr来完成。修改值为:名义值一实测值=差值。

把此差值作为刀具(尖)补偿值(磨耗)。实测值大,就改小刀具偏置值,计算机可进行自动补偿。

在进行换刀操作时,应执行000撤消刀补。

本文采用车床坐标系变换和相对坐标对刀的两大实时算法,寻求出一种面向用户的简易操作模式,实现了零件加工程序的编程值与零件图样上名义值的动态对应,减少了对刀过程,避免了由于基准刀具故障而带来的诸多不便。采用这种方法,对车床上的多把刀具,只须各自独立对刀,不需建立基准刀,所有各刀均有自己的刀具补偿值,为用户进行数控加工提供了良好的操作模式。